Stampaggio ad iniezione della fabbrica del progettista di stampi in plastica dei pezzi di ricambio del paraurti della ventola di ricambio popolare per automobili/auto/auto

Dimensioni imballo per unità di prodotto 58,00 cm * 48,00 cm * 36,00 cm. Peso lordo per unità di prodotto 350.000 kg.

Informazioni di base

| Modello numero: | PSK-106 |

| Garanzia | 3 anni |

| Modalità di modellatura | Spritzgussform |

| Processo di finitura superficiale | lucidatura |

| Formhohlraum | Multi-cavità |

| Plastica | POM |

| Tipo di combinazione di processi | Modalità di processo singolo |

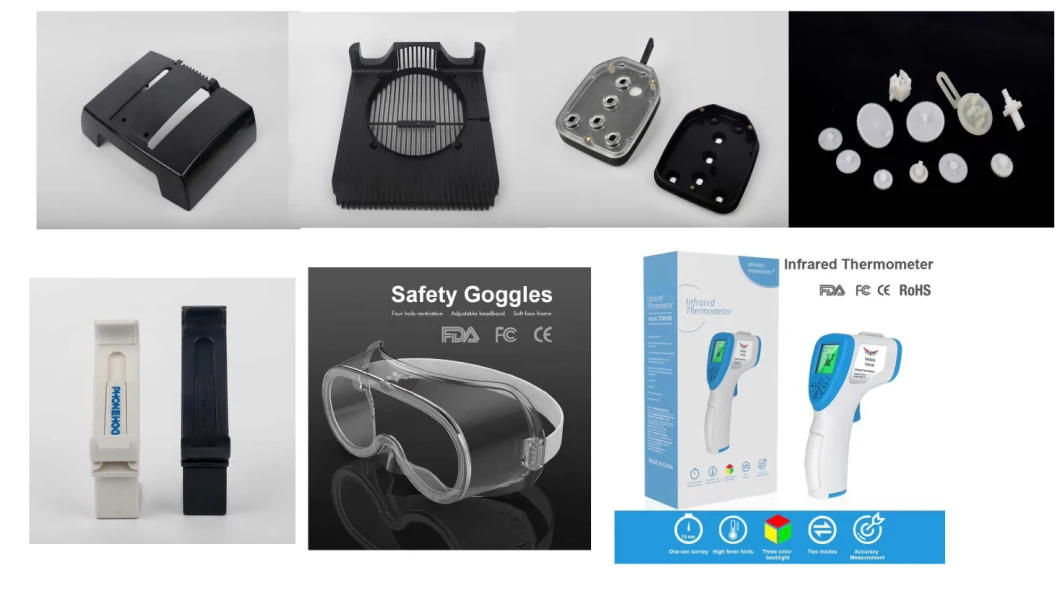

| Applicazione | Auto, elettrodomestici, elettronica, uso domestico, ferramenta |

| corridore | Venditore caldo |

| Software di progettazione | E |

| Installazione | Fest |

| Certificazione | TS16949, CE, ISO |

| Standard | HASCO |

| Fatto su misura | Fatto su misura |

| Assistenza clienti | 3 anni |

| Pacchetto di trasporto | Legno o individuale |

| specifica | 58x48x36 cm |

| marchio | PSM |

| Origine | Cina |

| Codice HS | 3901100001 |

| Capacità produttiva | 600 set/anno |

Imballaggio e consegna

Dimensioni imballo per unità di prodotto: 58,00 cm * 48,00 cm * 36,00 cm. Peso lordo per unità di prodotto: 350.000 kgDescrizione del prodotto

| Informazioni sul prodotto | ||

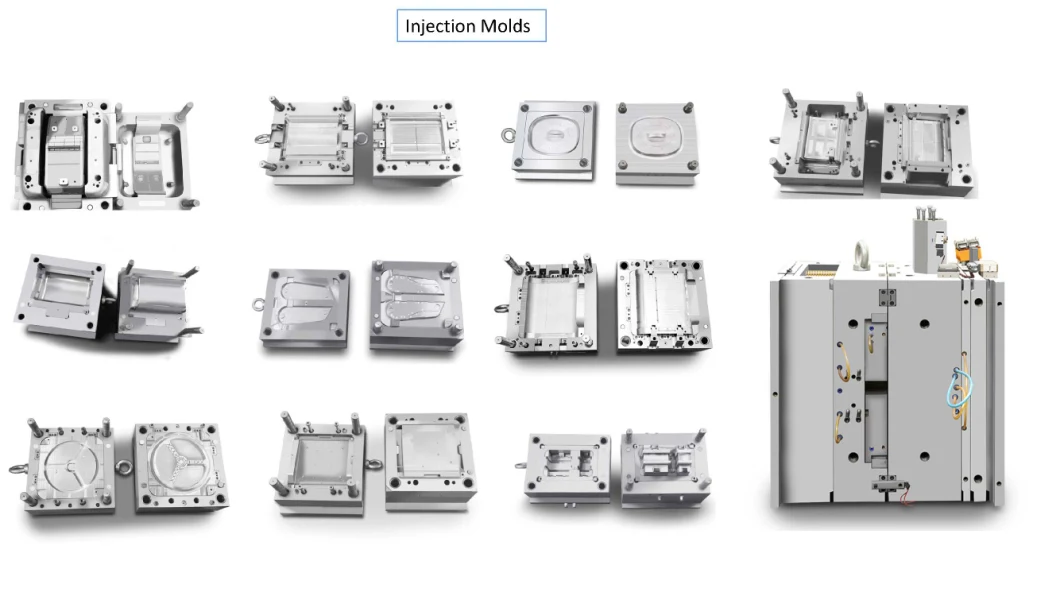

| Nome del prodotto | Stampo in plastica per paraurti per modanature per auto | |

| Modalità di modellatura | Stampaggio ad iniezione di materie plastiche | |

| Trattamento della superficie | Lucidatura. Inciso. struttura | |

| Sistema di espulsione | Perno di espulsione | |

| Materiale materiale | Addominali | |

| Dimensione parte (MM) | 580*480*360 | |

| Forma standard | Norma HASCO | |

| Confezione | Secondo le esigenze del cliente | |

| Forma l'acciaio | Un piatto | S50C |

| Piatto B | S50C | |

| Inserto a cavità | S136 (HRC 45-50) | |

| Utilizzo principale | S136 (HRC 45-50) | |

| Inserto diapositiva | 2344 | |

| piastra di espulsione | S50C | |

| pezzi di ricambio | S50C | |

| Descrizione della forma | Dimensioni dello stampo (L*W*H MM) | 980*860*450 |

| Peso lordo dello stampo (kg) | 965 | |

| Vita dello stampo (scatti) | 1.000.000 | |

| Ciclo di realizzazione stampi | 35 Tetti | |

| Finitura superficiale | lucidatura | |

| Descrizione del corridore | Venditore caldo | |

| Sistema di espulsione | Lama di espulsione | |

| Tempo di ciclo (secondi) | 55 | |

| Tipo di iniettore | Ingresso laterale | |

| Tipo di forma | Stampaggio ad iniezione di materie plastiche |

| Formamateriale | P20/718/738/NAK80/S136 |

| Base di forma | HASCO, DME, MISUMI, SÌ, LKM ecc |

| Corridore di forma | Canale freddo/canale caldo |

| Formatore | Scivolata/sottogoal/punto |

| cavità | Singola/multi-cavità |

| Progettazione di software | E/PROE/CAD/SOLIDWORKS |

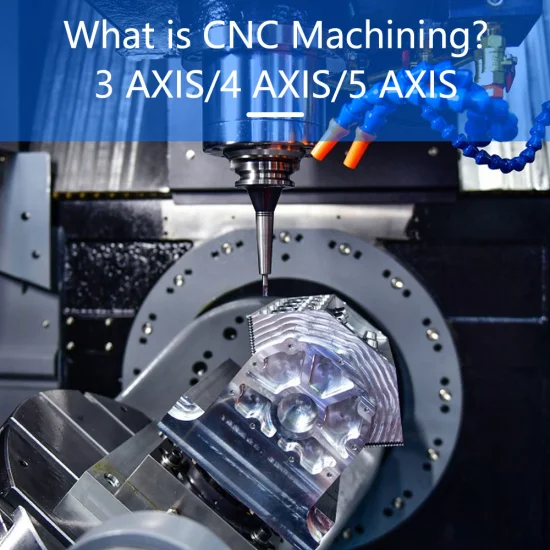

| Attrezzature per lo stampaggio | CNC, taglio a filo, fresatrice, elettroerosione |

| Materia prima | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS ecc |

| Via dei pacchetti | Holzpalette, Karton |

| OEM/ODM | Benvenuto e ti preghiamo di offrire file o campione 2D/3D |

| Tempi di consegna | Circa 20 giorni |

Progettazione di uno stampo ad iniezione per un volante di automobile. Il volante di un'auto è una parte in plastica dell'interno del veicolo. Nell'industria i volanti vengono prodotti in serie mediante stampaggio a iniezione. Le parti interne delle automobili sono costituite principalmente da parti in plastica e la qualità degli stampi a iniezione è un fattore importante che influisce sugli interni delle automobili. Pertanto, è di importanza pratica studiare la progettazione degli stampi delle parti interne delle automobili. La "progettazione dello stampo a iniezione del volante" è progettata dal software Pro/E. Proprietà dei materiali del volanteIl materiale delle parti in plastica è l'ABS, un tecnopolimero con buone proprietà generali. Ha buone proprietà di lavorazione e modellatura, eccellente stabilità dimensionale, elevata resistenza agli urti e buone proprietà estetiche. Aumentando adeguatamente la temperatura dello stampo è possibile migliorare la levigatezza delle parti in plastica. La densità del materiale è 1,02-1,05 g/cm3 (la densità dello spray è 1,05 g/cm3), il tasso di ritiro calcolato teoricamente è dello 0,6% e il valore della bava è di 0,04 mm. Fasi di progettazione dello stampo a iniezione del volante. Progettazione della separazione Quando si imposta la superficie di divisione, viene utilizzato il volante. Nella progettazione dello stampo a iniezione, viene prima impostata la superficie di divisione per uno stampo e una cavità, il blocco di volume viene diviso e viene fuso lo stampo per uno stampo e una cavità. Viene quindi definita l'area di separazione per una forma e due parti. Durante il processo di separazione, gli angoli sinistro e destro della parte in plastica sono i più complicati. Queste due parti rappresentano l'intersezione delle superfici di divisione e tra le superfici di divisione è presente un certo spazio. Pertanto, viene utilizzato il metodo di separazione generale. Il blocco del volume non può essere diviso. e non è possibile raggiungere l'intera interfaccia. Lo stampo a iniezione del volante è progettato selezionando la linea di modellazione sul prodotto da proiettare sul pezzo in lavorazione, quindi allungando la linea di proiezione attraverso la superficie superiore del prodotto per ottenere una superficie di separazione poligonale e infine unendo tutte le superfici di separazione laterali. Questo modulo è un layout in due parti in un unico pezzo. Pertanto, il metodo di miscelazione dei confini viene utilizzato per impostare la superficie di divisione tra le due parti, quindi tutte le superfici di divisione vengono unite per impostare l'intera superficie di divisione. Progettazione del cancello di stampaggio a iniezione del volante Perché il cancello laterale è generalmente aperto sulla superficie di divisione e il materiale viene alimentato dall'esterno della parte in plastica. La forma della sezione trasversale del cancello è semplice, la lavorazione è conveniente, le tracce lasciate sulla parte in plastica sono piccole e lo stampaggio può essere ben garantito. Pertanto, la progettazione dello stampo a iniezione del volante seleziona il cancello laterale in base alle caratteristiche strutturali della parte in plastica. Quando si determina la posizione del cancello, il cancello dovrebbe essere progettato nella parte più spessa della parete del prodotto e la distanza dal canale di colata alle diverse parti della cavità dovrebbe essere la più breve possibile per facilitare l'alimentazione; evitare gli schizzi sulla materozza che possono verificarsi durante lo stampaggio. Il flusso del serpente e il canale di colata devono essere progettati per essere la forza principale nello stampaggio del prodotto. Sistema di raffreddamento per lo strumento di stampaggio a iniezione del volante. Il sistema di raffreddamento deve essere installato il più vicino possibile alla cavità senza influenzare il sistema di espulsione e altre parti di collegamento. Secondo Data la complessità strutturale delle parti in plastica, il canale dell'acqua di raffreddamento può essere di tipo diritto o rotante. Il canale dell'acqua diretto ha una struttura semplice ed è facile da lavorare, ma l'effetto di raffreddamento è generale. Il percorso del canale dell'acqua rotante è più vicino al contorno della cavità e l'effetto di raffreddamento è migliore, ma il costo di lavorazione è elevato e talvolta è necessario utilizzare una struttura divisa. Il design dello stampo a iniezione del volante utilizza un canale dell'acqua di raffreddamento dritto e i canali dell'acqua di raffreddamento dello stampo mobile e dello stampo fisso sono disposti come mostrato nel diagramma dei canali dell'acqua di raffreddamento. Regolando il flusso dell'acqua di raffreddamento, è possibile controllare il calore dissipato dal sistema di raffreddamento, regolando così la temperatura della cavità dello stampo. Processo di lavoro dello stampo a iniezione del volante: dopo che lo stampo è stato chiuso, la macchina per lo stampaggio a iniezione inizia a iniettare materiale ABS nella cavità e, dopo un periodo di pressurizzazione dello stampaggio, lo stampo mobile inizia a separarsi dallo stampo fisso insieme all'iniezione macchina per lo stampaggio. A causa dell'effetto e della forza di avvolgimento del nucleo, le parti in plastica e la condensa che scorre rimangono sullo stampo mobile. Sotto l'azione del meccanismo di espulsione, le parti in plastica vengono separate dallo stampo mobile. Sotto l'azione, l'asta di espulsione ritorna nella posizione in cui lo stampo era chiuso e infine lo stampo viene chiuso. A questo punto lo stampo ha completato un ciclo di lavoro.

Inviaci